地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

在传统制造模式中,发动机涡轮、汽车底盘支架、液冷系统泵阀等复杂结构件,往往需要经过冲压、切割、焊接、打磨等多道工序才能成型。这种模式看似成熟,却暗藏诸多难以破解的痛点。

从成本来看,多工序意味着需要更多的设备投入和人工成本。更关键的是,工序越多,物料损耗和废品率越高。从效率来看,串行的工序流程让产品开发周期冗长,仅模具反复修改就会让开发周期延长40%以上,根本无法适配新能源汽车等行业的快速迭代需求。

更致命的是质量隐患。焊接接头处容易成为结构薄弱点,在高温、高压等恶劣工况下,很容易出现开裂、渗漏等问题。尤其是在汽车排气系统、医疗器械等对可靠性要求极高的领域,焊接缺陷可能直接引发安全事故。破解多工序焊接难题,成为制造业升级的关键突破口。

核心突破:熔模精铸如何实现一次成型?

吉邦精密的破局之道,在于对熔模精铸技术的深度掌控与创新。

其实很多工程师或者采购对熔模精密铸造这个工艺非常陌生。

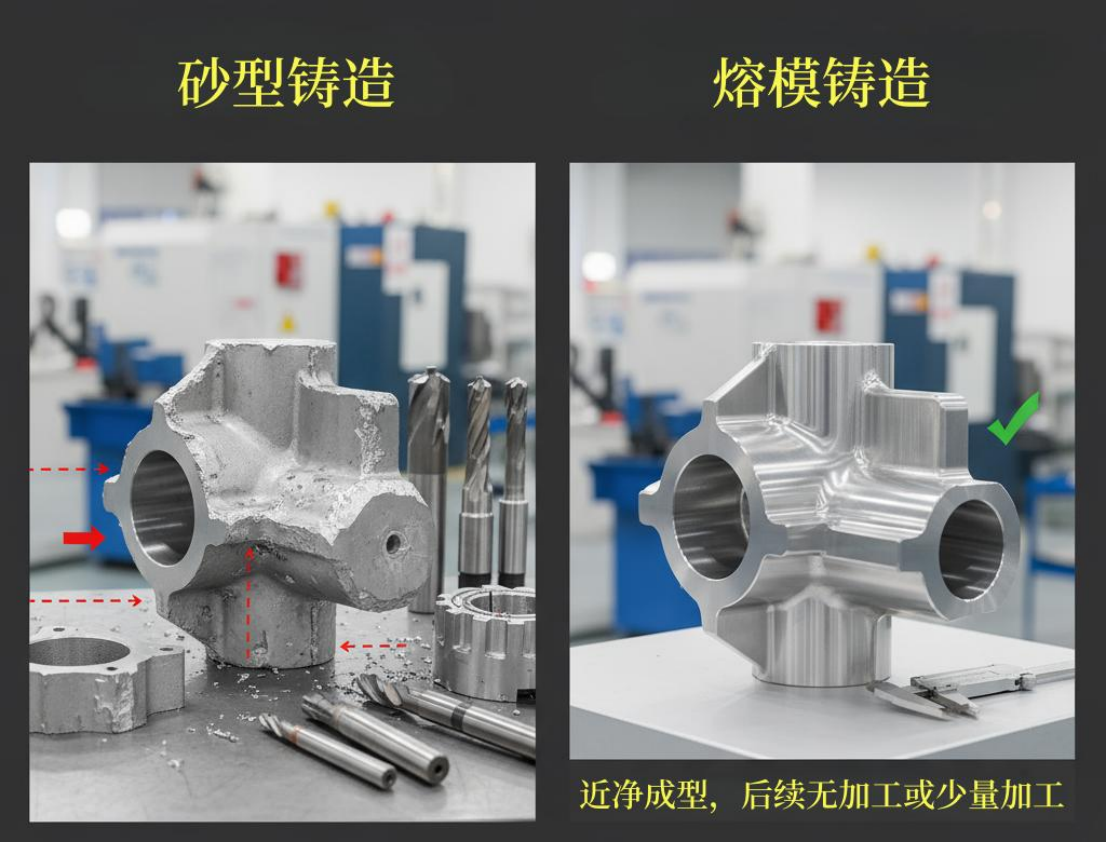

很多人会把它和砂铸相混淆,觉得它精度不高,表面粗糙还容易出现沙眼,后期加工起来很麻烦。

其实熔模精密铸造是一项非常高端的金属成型工艺,航空发动机、燃气轮机涡轮叶片,是典型的薄壁、异形、带复杂内腔的精密构件。熔模精密铸造是目前唯一的大批量量产工艺。

熔模精铸又称失蜡铸造,核心流程看似简单:先制作与成品一致的蜡模,再在蜡模表面多层涂覆耐火涂料并干燥硬化形成陶瓷型壳,随后高温熔掉蜡模,最后将金属液浇注入型壳,冷却后打破型壳就能得到成品。

与传统工艺不同,吉邦精密将CAD/CAE仿真模拟、3D打印等数字技术融入全流程:通过CAD软件精准设计三维蜡模结构,借助CAE仿真提前预测缩孔、裂纹等缺陷,成品合格率提升40%以上;利用3D打印蜡模,将传统数月的生产周期缩短至1-3天,实现复杂构件的快速迭代。这种数字化升级,让熔模精铸从“工匠技艺”变成了“智能制造”,也为复杂结构件一次成型提供了核心支撑。

技术优势:降本、提质、增效三位一体

告别多工序焊接后,吉邦精密的熔模精铸技术展现出“降本、提质、增效”的三位一体优势,这也是其成为行业标杆的关键所在。

在降本方面,一次成型直接省去了焊接、多次机加工等工序,某汽车尾气排放EGR部件项目中,吉邦精密将原有复杂流程简化为“熔模精铸+CNC+检测”,综合制造成本降低20%以上。同时,其铸件表面粗糙度Ra≤1.6μm,尺寸精度达CT4-6级,多数零件无需额外打磨即可直接装配,废品率控制在1%-3%以内,远低于行业平均水平,进一步降低了损耗成本。

在提质方面,一体化成型彻底消除了焊接接头的薄弱环节,零件整体强度和稳定性大幅提升。比如为丰田汽车供应的排气系统关键部件,需长期承受950℃高温,通过吉邦精密的熔模精铸技术,不仅完美满足性能要求,还成为该部件的独家供应商。在医疗器械领域,其生产的植入级零部件良品率稳定在98%以上,完全符合行业严苛标准。

在增效方面,除了3D打印带来的快速迭代,吉邦精密创新的“预研端联合开发”模式更是锦上添花。在产品概念设计阶段就主动介入,联动客户开展协同研发,通过DFM分析提前优化结构与工艺,最快1-3个月即可完成从概念到样品的转化,新品开发周期缩短50%以上。

实证案例:从汽车到医疗的多领域落地

技术的价值最终要靠实践检验,吉邦精密的熔模精铸技术已在多个高端领域落地生根,用实效证明了其可靠性。

在新能源汽车领域,底盘复杂支架项目中,采用熔模精铸实现镂空、空腔结构一体化成型,完美适配新能源汽车轻量化、快速迭代的需求。

在AIDC液冷领域,其研发的精密铸造零部件通过复杂结构一体化成型技术,尺寸公差控制精准,保障了液冷系统的密封性能与散热效率,为数据中心稳定运行提供核心支撑。在医疗器械领域,人工关节假肢等植入级零部件通过全流程质量管控,赢得了行业信赖。

结语:技术创新引领制造升级新方向

当下制造业的竞争,早已不是“拼价格、降品质”的初级阶段,而是“靠技术、优模式”的深层博弈。吉邦精密用熔模精铸技术告别多工序焊接,不仅解决了行业的共性痛点,更重构了精密制造的成本逻辑与效率逻辑。

作为国家级“专精特新”小巨人企业,吉邦精密凭借20余年的技术沉淀、全产业链服务能力以及850吨/月的产能保障,已成为英伟达、丰田、华为等知名企业的合作伙伴。未来,随着数字化、绿色化转型的推进,这样的技术创新型企业必将引领中国精密制造迈向更高水平。对于被多工序焊接、高成本、低效率困扰的制造企业来说,吉邦精密的实践无疑提供了一条可借鉴的升级路径。

地址:广东省惠州市惠东县白花镇长塘第二工业区

业务联系:18198482880

Email:gepoint@jbcasting.com

版权所有:惠州市吉邦精密技术有限公司 粤ICP备11048389号